Диаграмма Парето(Вильфредо Федерико Дамасо Парето) строится в виде столбчатого графика и показывает в убывающем порядке относительное влияние каждой причины на общую проблему. Кроме того, на диаграмме обычно приводят кумулятивную кривую накопленного процента причин.

Диаграмма Парето позволяет анализировать проблемы из любой сферы деятельности предприятия, в том числе в сфере управления качеством. Причины изменений качества делятся на две группы: немногочисленные существенно важные и многочисленные несущественные. Устраняя причины первой группы, можно устранить почти все потери, вызванные снижением качества.

Диаграмму Парето целесообразно применять вместе с причинно-следственной диаграммой.

При использовании диаграммы Парето обычно сначала строят диаграмму по результатам деятельности для выявления главной из существующих проблем. Затем строят диаграмму по причинами для выявления главных причин этой проблемы и её решения и т.д. После проведения корректирующих мероприятий диаграмму Парето можно вновь построить и проверить эффективность проведённых улучшений.

При использовании диаграммы Парето для контроля важнейших факторов распространён АВС-анализ. Например, если на складе находится большое число деталей, проводить контроль всех деталей без всякого различия неэффективно. Но если разделить детали на группы по их стоимости, то на долю группы наиболее дорогих деталей (группа А), составляющих 20-30% от общего числа деталей, придётся 70-80% от общей стоимости всех деталей. На долю группы самых дешёвых деталей (группа С), составляющей 40-50% от всего количества деталей, придётся всего 5-10% от общей стоимости. Стоимость промежуточной группы (группа В) составляет 20-30% от общей стоимости. Контроль деталей на складе будет эффективным, если контроль деталей группы А будет самым жёстким, а контроль деталей группы С – упрощённым.

Рекомендуется составлять несколько вспомогательных диаграмм, входящих в состав группы А, с тем чтобы, последовательно анализируя их, в конечном итоге составить отдельную диаграмму Парето для конкретных явлений недоброкачественности.

Пример 1.1. Исследовать проблему появления брака при выпуске деталей.

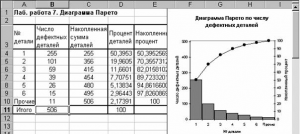

С учётом того, что потери от брака одной детали каждого вида примерно одинаковы, в качестве единицы измерения выбираем число дефектных деталей каждого вида. После заполнения контрольных листков получаем данные, представленные в табл. 7.1.

Таблица 1.1

| № детали | 1 | 2 | 3 | 4 | 5 | 6 | Прочие |

| Число дефектных деталей | 255 | 101 | 59 | 39 | 26 | 15 | 11 |

По полученным данным разрабатываем таблицу для проверок данных. Создаём новую книгу Excel. В ячейке А1 вводим заголовок работы. В ячейки А3:Е3 вводим заголовки: № детали, Число дефектных деталей, Накопленная сумма деталей, Процент деталей, Накопленный процент. Для компактного размещения заголовков выделяем третью строку и используем команду Формат>Ячейки…, вкладку Выравнивание, режим выравнивания по вертикали По центру, режим отображения Переносить по словам.

В ячейки А4:В10 вводим данные из таблицы 7.1. В ячейку А11 вводим заголовок Итого. В ячейке В11 рассчитываем суммарное число дефектных деталей при помощи математической формулы СУММ.

Для расчёта накопленной суммы деталей в ячейку С4 вводим значение 255, т.е. число дефектных деталей 1. В ячейке С5 суммируем число дефектных деталей 1 и 2, т.е. вводим формулу =C4+B5. Для расчёта накопленной суммы деталей в остальных ячейках копируем формулу из ячейки С5 в диапазон С6:С10.

Для расчёта процента деталей следует делить число дефектных деталей каждого вида на общее число дефектных деталей и умножать на 100. Таким образом, в ячейку D4 вводим формулу =B4/B11*100. После указания необходимой абсолютной адресации копируем эту формулу в диапазон D5:D10. В ячейке D11 рассчитываем суммарный процент, который должен составить 100%.

Для расчёта накопленного процента деталей в ячейку Е4 значение (только значение, а не формулу) из ячейки D4. Для этого используем команды Правка>Копировать и Правка>Специальная вставка… . В ячейке Е5 суммируем процент дефектных деталей 1 и 2, т.е. вводим формулу =E4+D5. Для расчёта накопленного процента в остальных ячейках копируем формулу из ячейки Е5 в диапазон Е6:Е10.

По таблице для проверок данных строим диаграмму Парето. Для этого открываем в мастере диаграмм вкладку Нестандартные, выбираем диаграмму типа График/гистограмма 2. На втором шаге указываем диапазон данных А4:В10; Е4:E10. На третьем шаге вводим заголовки и убираем легенду.

После создания диаграммы мастером диаграмм редактируем её при помощи контекстных меню. В частности, максимальное значение шкалы Число дефектных деталей указываем 506, а минимальное 0. Максимальное значение шкалы Накопленный процент указываем 100. Открываем контекстное меню на одном из столбцов, выбираем команду Формат рядов данных…, вкладку Параметры, и устанавливаем ширину зазора 0.

Результаты расчётов и построений показаны на рис. 1.1.

Рис. 1.1. Построение диаграммы Парето по числу дефектных деталей.

Как видно из диаграммы, к группе А можно отнести детали 1 и 2 (70% от брака), к группе В – детали 3,4,5, к группе С – детали 6 и прочие.

Для выяснения наиболее важных дефектов целесообразно построить диаграммы Парето по явления дефектности в деталях 1 и 2.

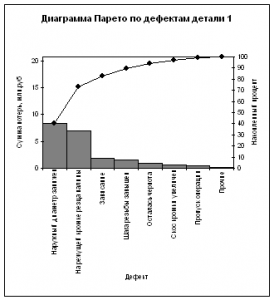

Рассмотрим построение такой диаграммы для детали 1. В качестве единицы измерения выбираем сумму потерь от брака, млн. руб. После исследования явлений дефектности получили данные, представленные в табл. 1.2.

Таблица 1.2

| Дефект | Сумма потерь, млн. руб. |

| Шаг резьбы завышен | 1,5 |

| На режущей кромке резца налипы | 6,9 |

| Зависание | 1,9 |

| Пропуск операции | 0,4 |

| Осталась чернота | 0,9 |

| Скос кромки увеличен | 0,6 |

| Наружный диаметр занижен | 8,3 |

| Прочие | 0,2 |

Диаграмма Парето, построенная по этим данным, показана на рис.1.2.

Рис.1.2. Диаграмма Парето по дефектам детали 1.

Как видно из диаграммы, к группе А можно отнести занижение наружного диаметра и налипы на режущей кромке резца (73% от суммы потерь), к группе В – зависание, завышение шага резьбы, остаточную черноту, к группе С – увеличение скоса кромки, пропуск операции и прочие.

Для выяснения наиболее важных причин потерь целесообразно построить диаграммы Парето по причинам занижения наружного диаметра и налипов на режущей кромке резца.

При построении такой диаграммы для причин занижения наружного диаметра после заполнения контрольных листков получили данные, представленные в табл. 1.3.

Таблица 1.3.

| Причина | Число дефектов |

| Смещение копира | 53 |

| Неопытность оператора | 11 |

| Неточность рабочего инструмента | 4 |

| Устаревший чертёж | 98 |

| Ошибки в управлении станком | 20 |

| Неточность станка | 8 |

| Прочие | 7 |

По этим данным необходимо построить диаграмму Парето, выявить причины занижения наружного диаметра группы А и провести по ним корректирующие мероприятия. После этого можно вновь построить диаграмму Парето для изменившихся условий, чтобы проверить эффективность улучшений.

Статистические методы управления качеством

Лабораторные работы, учебник

В.В.Заляжных, к.т.н.